9.3. Общие сведения о пневматических машинах

9. ПНЕВМАТИЧЕСКИЕ СИСТЕМЫ

9.3. Общие сведения о пневматических машинах

Принцип действия пневматических и гидравлических машин одинаков. Поэтому уравнения, описывающие работу гидравлических машин, формулы для определения их основных параметров и характеристики, полностью или частично, справедливы также и для пневматических машин. Однако пневматические машины имеют определенные особенности, которые будут рассмотрены в данном разделе.

9.3.1. Компрессоры

Компрессорами называют машины, предназначенные для сжатия и перемещения газов, в которых подведенная механическая энергия преобразуется в энергию потока газа.

По принципу действия компрессоры аналогичны гидравлическим насосам и также делятся на динамические и объемные.

Динамические компрессоры

В динамических компрессорах энергия сообщается потоку газа за счет того, что рабочие органы компрессора оказывают силовое воздействие на газ, находящийся в его проточной части.

В промышленности используют динамические компрессоры лопастного типа, в которых рабочим органом является колесо с лопастями. Эти лопасти при вращении колеса оказывают силовое воздействие на газ.

По направлению движения потока газа относительно оси вращения рабочего колеса лопастные компрессоры делятся на центробежные и осевые. Если одно рабочее колесо (одна ступень) в лопастных компрессорах не может создать требуемое давление сжатия газа, используют последовательно несколько ступеней сжатия – многоступенчатые компрессоры, которые применяют в пневмосистемах с рабочим давлением газа до I МПа и выше.

На рис. 9.1, а представлена схема работы одной ступени многоступенчатого центробежного компрессора. Газ поступает на лопатки рабочего колеса 2, которое вместе с валом 1 вращается в корпусе 3.

Получая энергию на рабочем колесе, газ поступает сначала в диффузор 4, где кинетическая энергия превращается в потенциальную, а затем в обратный направляющий аппарат 5, где потенциальная энергия снова переходит в кинетическую. Рабочее колесо и обратный направляющий аппарат разделены диафрагмой 6.

В многоступенчатом центробежном компрессоре ступени соединяются последовательно, как это показано на рис. 9.1, б. Число ступеней определяется требуемой величиной давления газа на выходе компрессора, учитывая, что в обычных конструкциях в одной ступени давление повышается в 1,2...1,5 раза.

Рис. 9.1. Конструктивная схема центробежного компрессора:

а) одна ступень; б) компрессор в сборе

Примером простейшего одноступенчатого осевого компрессора может служить обычный бытовой вентилятор, у которого на роторе расположены лопасти (лопатки), сообщающие воздуху осевое движение.

В промышленности осевые компрессоры представляют собой сложную многоступенчатую лопастную машину, состоящую из ротора с закрепленными на нем рядами профилированных лопаток, каждый ряд которых представляет собой рабочее колесо одной ступени, и статора с закрепленными на нем рядами таких же лопаток, образующих направляющие аппараты ступеней.

Объемные компрессоры

Объемные компрессоры, как и объемные насосы, построены на принципе вытеснения газа из рабочих камер за счет вытеснителей.

Если вытеснители совершают только поступательное движение, то такие компрессоры называют возвратно-поступательными (или поршневыми).

Объемные компрессоры, в которых вытеснители совершают вращательное или вращательно-поступательное движение, называются роторными.

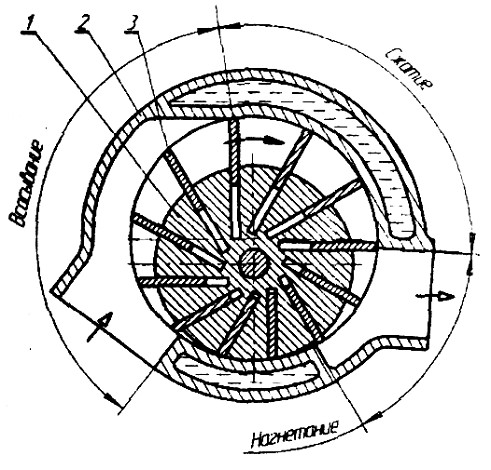

В промышленных компрессорных установках наибольшее распространение получили пластинчатые роторные компрессоры, конструктивная схема которых представлена на рис. 9.2.

Внешний двигатель вращает ротор 1 ось которого смещена относительно оси полости в статоре (корпусе) 2. Рабочие камеры компрессора образуются поверхностью ротора, стенками корпуса и пластинами 3, которые свободно перемещаются в пазах ротора и центробежной силой прижимаются к корпусу компрессора.

Рис. 9.2. Роторный компрессор

За счет эксцентриситета при вращении ротора происходит изменение объема рабочих камер, и за один оборот ротора прослеживается три цикла работы компрессора, отмеченные на схеме. Между стенками корпуса 2 циркулирует охлаждающая жидкость, обеспечивающая отвод тепла, выделяемого в процессе работы компрессора.

Охлаждение в компрессорах бывает водяное и воздушное. Воздушное охлаждение малоэффективно и применяется в компрессорах малой мощности. В промышленных компрессорных установках охлаждение происходит за счет циркуляции охлаждающей жидкости по полостям в корпусе компрессора, обтекая рабочие камеры (см. рис. 9.2.).

В центробежных компрессорах полости проектируют так, чтобы охлаждающая жидкость обтекала стенки направляющего аппарата каждой ступени (см. рис. 9.1.). Такое охлаждение называют внутренним, или «рубашечным», т.к. полости корпуса образуют как бы рубашку охлаждения.

В компрессорных установках, где используются объемные многоступенчатые компрессоры, помимо внутреннего охлаждения применяют внешние охладители, в которых газ охлаждается на пути между ступенями. Использование и внутреннего, и внешнего охлаждения сжатого газа существенно повышает экономичность работы компрессоров.

9.3.2. Объемные пневматические двигатели

В пневматических системах широкое распространение получили объемные пневматические двигатели. Объемные пневматические двигатели, как и гидравлические, делятся на двигатели возвратно-поступательные (пневмоцилиндры), поворотные и вращательные (пневмомоторы).

Кроме того, в ряде пневмосистем ограниченно используются динамические пневмодвигатели - турбины, работающие с использованием энергии газовых потоков. По конструкции они принципиально не отличаются от гидравлических (лопастных) турбин. Поскольку принцип действия пневматических и гидравлических двигателей одинаков, рассмотрим конструктивные особенности только тех двигателей, которые преимущественно применяются в пневматических системах.

Пневматические цилиндры

В пневматических системах высокого давления наибольшее распространение получили поршневые пневмоцилиндры как одностороннего, гак и двухстороннего действия.

Особенность пневмоцилиндров состоит в том, что они в качестве рабочей среды используют воздух (или другой газ), который обладает значительной сжимаемостью.

При его сжатии накапливается весьма существенная потенциальная энергия. Эта энергия в пневмоцилиндрах переходит в кинетическую энергию и может вызывать ударные нагрузки, которые целесообразно избегать. Поэтому в системах, где требуется плавная (безударная), работа исполнительного механизма, применяют ппевмоцилиндры с торможением в конце хода. Основной способ торможения - увеличение сопротивления течению воздуха.

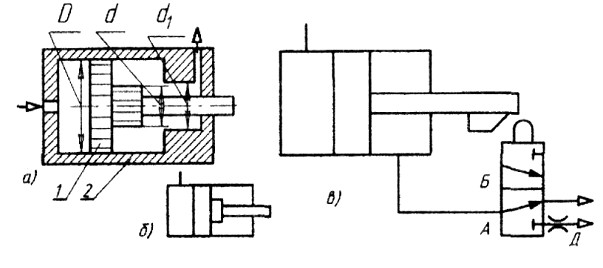

Одна из возможных схем поршневого пневмоцилиндра одностороннего действия с торможением представлена на рис. 9.3, а.

Рис. 9.3. Торможение поршня в пневмоцилиндрах:

а) конструктивная схема пневмоцилиндра с торможением в конце хода;

б) условное обозначение пневмоцилиндра с торможением;

в) схема с использованием внешнего пневмодросселя

Поршень 1 (см. рис. 9.3, а) выполнен ступенчатым с диаметрами D u d. Корпус 2 со стороны штока имеет две полости с диаметрами D и d1 , причем диаметры d и d1 образуют зазор ∆d = d1 - d. При рабочем ходе поршня пока часть поршня с диаметром d не вошла в полость корпуса с диаметром d1 воздух беспрепятственно поступает в выхлопную пневмолинию.

Когда часть поршня с диаметром d входит в полость корпуса с диаметром d1, воздух из штоковой полости проходит на выход через зазор ∆d, который является пневматическим сопротивлением. Поэтому в штоковой полости повышается давление и, следовательно, возникает тормозное усилие движению поршня.

Если в пневмосистеме используют обычный цилиндр без вышеописанного устройства, то требуемое торможение обеспечивают за счет включения во внешнюю выхлопную пневмолинию специального местного сопротивления (дросселя). Одна из возможных схем представлена на рис. 9.3, в.

До тех пор, пока пневмораспределитель с кулачковым управлением находится в позиции А, воздух из штоковой полости цилиндра свободно поступает в атмосферу. В конце хода выступ на штоке переключает распределитель в позицию Б и на пути потока воздуха включается дроссель Д.

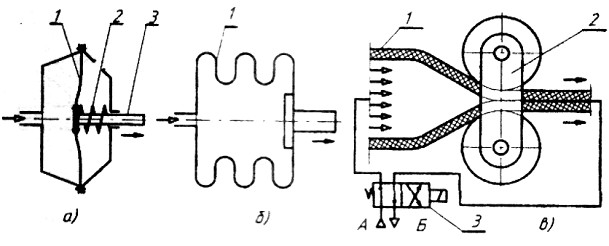

Кроме поршневых цилиндров, в пневматических системах применяются мембранные пневмоцилиндры. Основным элементом такого пневмоцилиндра является гибкая мембрана 1 (рис. 9.4 ,а), к которой крепится шток 3. При подводе сжатого воздуха к левой полости пневмоцилиндра мембрана 1 изгибается и смещает шток 3 вправо. Обратный ход в большинстве таких пневмоцилиндров обеспечивается за счет пружины 2.

При небольших перемещениях выходного звена в пневмосистемах низкого давления используют сильфонные пневмоцилиндры. Рабочей камерой такого цилиндра является полость гофрированной металлической трубки (сильфона) 1 (рис. 9.4, б), способной увеличивать свою длину под действием давления сжатого воздуха.

Как правило, сильфонные пневмоцилиндры – цилиндры одностороннего действия. Возврат в исходное положение происходит под действием внешних сил или упругих сил самого сильфона.

Рис. 9.4. Схемы пневмоцилиндров:

а) мембранного; б) сильфонного; в) шлангового

К пневмодвигателям возвратно-поступательного движения можно отнести и шланговые пневмодвигатели, которые используют в транспортирующих механизмах со значительными перемещениями (до 10 м), но с небольшими перемещающимися массами (рис. 9.4, в).

Ролики каретки 2 обжимают эластичный шланг 1. При подаче воздуха в один конец шланга и соединении другого с атмосферой (позиция А распределителя 3 каретка за счет деформации шланга под действием сжатого воздуха начинает перемещаться. Возврат каретки происходит при переключении распределителя 3 в позицию Б.

Поворотные пневмодвигатели и пневмомоторы

Поворотные пневмодвигатели, как и гидравлические, в основном строятся на принципе механического преобразования поступательного движения поршня в поворотное движение выходного звена.

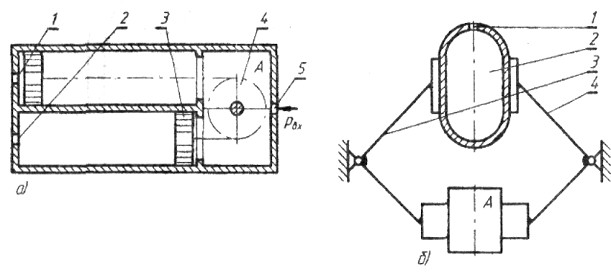

На рис. 9.5, а представлена схема поворотного пневмодвигателя, в котором канал 5 и полость А всегда подключены к напорной пневмолинии с давлением рвх.

Если канал 1 соединить с напорной пневмолинией, а канал 2 – с атмосферой, то под действием перепада давлений поршень 3 начнет перемещаться влево. При этом он будет поворачивать через цепную передачу звездочку 4 по часовой стрелке. Вращение звездочки и, следовательно, выходного вала в обратную сторону будет при соединении канала 1 с атмосферой, а канала 2 – с напорной пневмолинией.

Рис. 9.5. Поворотные пневмодвигатели:

а) с механическим преобразованием движения; б) камерный

В механизмах станков и автоматических линий для зажима деталей используют камерные поворотные пневмодвигатели (рис. 9,5, б). Сжатый воздух через канал 1 подается в камеру 2, стенки которой выполнены из упругого материала. Под давлением воздуха камера расширяется, поворачивая рычаги 3 и 4 вокруг осей вращения, обеспечивая зажим детали А.

Пневмомоторы вращательного движения преимущественно строятся на принципе работы роторных машин. Наиболее широко применяются шестеренные и пластинчатые пневмомоторы. Их используют для привода ручного пневмоинструмента, сверлильных головок станков, лебедок и т.п.

На рис. 9.6, а представлена схема шестеренного пневмомотора с внешним зацеплением. Сжатый воздух с давлением рвх через входной канал А подается к зубчатым колесам. Зубья, касаясь друг друга в точке зацепления b, разделяют полость высокого давления (слева) от полости выхлопа (справа).

Давление pвх воздействует на зубья колес, которые имеют в области зацепления неуравновешенные участки ab и dc (из-за разности их площадей). На этих участках возникают неуравновешенные силы, равные произведению давления pвх на площадь неуравновешенных участков зубьев. Эти силы и создают крутящие моменты, вращающие колеса в направлениях, показанных стрелками. Точно по такому же принципу работает пневмомотор типа РУТС, у которого зубья колес имеют специфическую форму (рис. 9.6, б).

Рис. 9.6. Шестеренные пневмомоторы:

а) с внешним зацеплением; б) типа РУТС

На рис. 9.7. представлена схема пластинчатого пневмомотора.

Рис. 9.7. Схема пластинчатого пневмомотора

Подача сжатого воздуха с давлением pвх происходит на участке ВВ' статора 1, а выхлоп – на участке СС'. Если при вращении ротора 2 одна из пластин 3 оказывается на участке ВВ' ,то давление с обеих ее сторон будет одинаковым – pвх . Как только пластина пройдет точку В', давление сжатого воздуха на нее со стороны рабочей камеры рк, уменьшается, так как давление воздуха в рабочей камере pк всегда меньше, чем давление входа рвх из-за увеличения объема рабочей камеры на участке В'С.

Усилие на пластине, возникшее вследствие разности давлений рвх и рк, создает крутящий момент, направленный по часовой стрелке. Пластины 3 прижимаются к статору 1 под действием центробежных сил, сил давления сжатого воздуха, который по специальным каналам подводится в пазы под торцы пластин, или сил специально устанавливаемых пружин.