Лекция 2. Система ТО и ремонта автомобилей в России. Общая характеристика технологических процессов ТО и ТР автомобилей как объекта труда.

Тема 2.1. Планово-предупредительная система ТО и Р подвижного состава как комплекс управления его техническим состоянием.

Попытка: 1

Тема 2.1. Планово-предупредительная система ТО и Р подвижного состава как комплекс управления его техническим состоянием.

«Положение о ТО и ремонте подвижного состава» как основной документ, определяющий техническую политику отрасли. Виды ТО диагностирования и ремонта автомобилей. Периодичность. Трудоемкость. Нормативы и их корректировка. Технологический процесс ТО и ремонта. Научная организация труда персонала.

Современный автомобиль представляет собой сложную систему, совокупность совместно действующих элементов – составных частей, обеспечивающих выполнение ее функций, изготовленную из различных материалов, с высокой точностью обработки поверхностей деталей.

Эксплуатация автомобилей осуществляется в различных дорожных и климатических условиях, что связано с влиянием на него различных механических, физических и химических факторов, обуславливающих изменение его технического состояния.

Безопасность (экологическая, активная и пассивная) и экономическая целесообразность при использовании автомобиля обеспечиваются его техническим состоянием, т.е. исправностью и работоспособностью. Техническое состояние автомобиля (агрегата, механизма, соединения) определяется совокупностью изменяющихся свойств его составных частей, характеризуемых текущим значением различных параметров. Таким образом, безопасная, производительная и долговечная работа автомобилей возможна при условии сохранения или незначительного изменения его первоначальных свойств в процессе эксплуатации, заданных при проектировании и обеспеченных при изготовлении, что обеспечит работу составных частей автомобиля в оптимальных условиях.

Современный автомобиль среднего класса состоит из 15–25 тыс. деталей (табл. 6), из которых от 7 до 9 тыс. теряют свои первоначальные свойства при работе, причем около 3,5 тыс. деталей имеют срок службы меньше, чем автомобиль, и являются объектом особого внимания при эксплуатации. Из них от 200 до 400 деталей – «критические» по надежности, которые чаще других требуют замены, вызывают наибольший простой автомобилей, трудовые и материальные затраты в эксплуатации. У современных автомобилей примерно на 3% номенклатуры запасных частей приходится от 40 до 50% общей стоимости потребляемых запасных частей; на 9% номенклатуры запасных частей приходится от 80 до 90% и на 25% номенклатуры запасных частей приходится от 95 до 98%. Этот факт подтверждает необходимость разработки организационно-технических мероприятий на АТП, направленных на получение объективной информации о техническом состоянии автомобилей и их составных частей. В табл. 6 приведены наименование конструктивных элементов автомобиля, их количество в автомобиле и конструктивные параметры, характеризующие их техническое состояние.

Таблица 1

Конструктивные элементы и их параметры

|

Конструктивный элемент автомобиля |

Количество |

Конструктивный параметр |

|

Агрегат, система |

От 15 до 20 |

Кинематическая схема; степень подвижности; структурная формула; вид соединения, передач, опор и уплотнений и др. |

|

Узел, механизм |

От 70 до 90 |

Взаимное расположение деталей и узлов; присоединительные размеры, зазоры, люфты, ходы и др. |

|

Деталь |

От 15 000 до 25 000 |

Размер и конфигурация; вид материала, прочность; качество и точность обработки поверхности; характер взаимодействия и взаимного перемещения; электрическое, гидравлическое сопротивление и др. |

Изменение технического состояния А и СЧ происходит под влиянием постоянно действующих причин, обусловленных работой механизмов, случайных причин, а также внешних условий, при которых работает или хранится автомобиль. Случайные причины обусловлены нарушением правил и норм НТД (скрытые дефекты и перегрузки конструкции, превосходящие допустимые пределы и др.).

В процессе эксплуатации на техническое состояние автомобилей оказывают влияние как внутренние, так внешние и факторы. К внутренним факторам относятся процессы, происходящие при работе автомобиля, его агрегатов, систем, узлов, механизмов и деталей; квалификация водителей, обслуживающего и ремонтного персонала; технологические процессы, используемые для ТО и Р, и т.п., а к внешним – природно-климатические; дорожные условия и др. Если внутренними факторами путем каких-либо воздействий (технических, технологических, организационных и др.) возможно управлять, то к внешним факторам можно лишь приспосабливаться путем обоснованного подхода к той или иной ситуации.

Основными постоянно действующими причинами изменения технического состояния автомобиля, его агрегатов и механизмов являются: изнашивание, пластические деформации и усталостные разрушения, коррозия, физико-химические и температурные изменения материалов и деталей.

В настоящее время переход на рыночные условия привел к значительным изменениям отношений между предприятиями и организациями различных форм собственности, «потребителя и исполнителя». При этом, несмотря на уже практически полностью измененную экономическую систему в России, основные принципы технической эксплуатации автомобилей в аспекте системы технического обслуживания и ремонта остаются обоснованными и приемлемыми в настоящее время.

Техническая документация, излагающая принципы функционирования системы ТО и ремонта, обычно содержит в той или иной комбинации следующие материалы и рекомендации:

- принимаемые принципы (стратегия, тактика) обеспечения работоспособности и технического состояния;

- основные понятия и определения;

- виды и назначение ТО и ремонта;

- нормативы периодичности трудоемкости, ресурсов автомобилей и агрегатов, простоев на ТО и в ТР;

- типовые обобщенные перечни операций ТО, которые затем привязываются к конкретным моделям автомобилей и их модификациям;

- методы учета условий эксплуатации и корректирования нормативов;

- основные положения по организации ТО и ремонта автомобилей.

Из документов, регламентирующих систему и нормативы ТО и ремонта, наиболее известны для автомобильного транспорта Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта, утвержденное на отраслевом уровне (Министерством транспорта РФ), отраслевые нормативы технологического проектирования автотранспортных предприятий, заводские инструкции по эксплуатации и сервисные книжки для индивидуальных автомобилей.

Аналогичная документация применяется и на других видах транспорта. Например, на воздушном транспорте действует система регламентов технического обслуживания и ремонта воздушных судов, утверждаемая производителями и эксплуатационниками. Подробные правила технической эксплуатации, регламентирующие систему и нормативы технической эксплуатации, действуют на водном, морском и железнодорожном транспорте.

Большинство из 370 тыс. субъектов, осуществляющих коммерческую деятельность на автомобильном транспорте (60% – предприятия, 40% – физические лица), являются негосударственными собственниками и малыми предприятиями, которые владеют 77% автомобильного парка России, в том числе 73% грузового, 98% легкового и 55% автобусного. Поэтому автомобильный транспорт, особенно вновь организованные, как правило, малые автотранспортные предприятия разных форм собственности, оказались в сложных условиях.

Владельцы всех транспортных средств обязаны обеспечить техническое состояние автомобилей в соответствии с государственными требованиями безопасности движения и экологической безопасности (Закон о безопасности дорожного движения, Устав автомобильного транспорта, Положение о лицензировании перевозочной, транспортно-экспедиционной и другой деятельности, связанной с осуществлением транспортного процесса, ремонтом и техническим обслуживанием транспортных средств на автомобильном транспорте в Российской Федерации). Однако этому препятствуют следующие обстоятельства:

Во-первых, автомобильный транспорт как отрасль во многом утратил механизмы влияния на качество и номенклатуру производимых автомобилей и материалов.

Во-вторых, большинство малых предприятий негосударственной собственности не имеет условий (базы оборудования, персонала) для поддержания работоспособности и требуемого технического состояния автомобилей.

В-третьих, эти предприятия как самостоятельные хозяйственные субъекты не имеют четко узаконенных обязательств применять на своем (или другом) предприятии систему ТО и ремонта, выполнять такой минимальный объем ТО и ремонта, который может обеспечить необходимую работоспособность, экологическую и дорожную безопасность. Неконтролируемые условия и требования проведения ТО и ремонта фактически закреплены в Положении о лицензировании, в котором для получения лицензии «С» на проведение ТО и ремонта, наряду с другими данными (заявление, копия государственной регистрации и т.д.), требуются:

- данные о количестве постов для технического обслуживания и ремонта;

- данные о других основных фондах, обеспечивающих выполнение указанной в заявлении деятельности;

- копия документа, подтверждающего профессиональную пригодность руководителя предприятия, организации, учреждения, предпринимателя или лиц, уполномоченных ими для руководства лицензируемой деятельностью (диплома об окончании специального учебного заведения или документа, подтверждающего стаж работы по специальности не менее 5 лет).

Очевидно, этих данных, не связанных с программой работ, недостаточно, чтобы судить о возможности заявителя качественно выполнить определенный объем работ по ТО или ТР.

Создавшийся правовой, организационный и технологический вакуум привел к нерегулируемой и неконтролируемой эксплуатации автомобилей большинством малых предприятий и владельцев автомобилей. В результате в конце 90-х гг. произошло существенное ухудшение технического состояния автомобильного парка, увеличилось число ДТП, вызванных неисправностью автомобилей, загрязнение окружающей среды. По данным НИИАТ, в ходе проведения в ряде регионов инструментальной проверки было выявлено, что свыше 30% автомобилей из более 105 тысяч проверенных имели неисправности и отказы, при которых их эксплуатация запрещена. Основные отказы и неисправности (всего 100%): тормозная система – 29%; рулевое управление – 20%; система освещения и сигнализации – 19%. Выявление причин ДТП на месте происшествия технически и методически подготовленными специалистами показало, что около 15% из них связано с неудовлетворительным техническим состоянием автомобилей (официальная статистика – 1,5 – 3%).

Проверка технического состояния автомобилей в г. Москве показала, что не соответствуют экологическим требованиям 15 – 17% автомобилей больших и средних и более 40% малых автотранспортных предприятий.

Для улучшения создавшегося положения в течение переходного периода необходимы:

- восстановление роли автомобильного транспорта в качестве отрасли при оценке действительных показателей качества и надежности автомобилей и допуске их к эксплуатации; до появления на внутреннем автомобильном рынке конкурентной среды эта роль может быть делегирована Министерству транспорта РФ;

- добровольная регламентация системы технического обслуживания и ремонта, основные положения и нормативы которой рекомендуется зафиксировать и применять, как минимум, на хозяйственном уровне (приказ, распоряжение и т.д.). Так как большинство предприятий, особенно малых, не имеет возможности провести наблюдения и исследования, необходимые для разработки «своей» системы и соответствующих нормативов, в качестве исходной базы могут быть рекомендованы и использованы с минимальной корректировкой, учитывающей изменение конструкции и специфику условий эксплуатации;

- рекомендации заводов-изготовителей;

- основные принципы, нормативы, структура системы и методы корректирования Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

В зависимости от традиций, хозяйственного уклада, состояния народного хозяйства и автомобильного транспорта в отечественной и зарубежной практике, смежных отраслях отмечаются следующие уровни регламентации системы ТО и ремонта автомобилей.

Федеральный, межотраслевой и отраслевой уровни, нормативы и требования системы являются обязательными для всех (или оговоренного большинства) организаций, независимо от ведомственного подчинения или вида собственности.

При внутриотраслевом уровне объединения, холдинги, акционерные общества, крупные транспортные компании на основании имеющегося опыта и специфики эксплуатации применяют «свои режимы» ТО и ремонта при сохранении общих принципов планово-предупредительной системы и использовании базовых нормативов. При этом для группы предприятий, входящих в данное объединение, рекомендации системы являются обязательными. Примерами являются крупные муниципальные или унитарные транспортные компании, имеющие в своем составе научно-исследовательские институты или группы специалистов: государственные компании Мосгортранс, Мосавтотранс (г. Москва, Россия), автотранспортная компания почтовой службы США (US Postal Service), крупные лизинговые компании (Ryder, Hertz) и др.

При профессионально-общественном уровне разработку системы ТО и ремонта берет на себя общественная организация, ассоциация или объединение, а принципы и нормативы системы ТО и ремонта являются рекомендательными для транспортных предприятий и организаций. Характерный пример – разработка комитетом по техническому обслуживанию инженерного общества SAE США планово-предупредительной системы технического обслуживания (Preventive Maintenance and Inspection Procedures – PM), которая была рекомендована для армии и гражданских автотранспортных предприятий США. Затем подобная работа проводилась другими транспортными ассоциациями (АТА, США). При этом сочетаются методы научных исследований и наблюдений с масштабным обобщением опыта передовых (Maintenance Efficiency Award – ME) транспортных предприятий. Рекомендации, разработанные подобными методами, являются весьма авторитетными и используются (полностью или с корректированием) большинством автотранспортных предприятий, которые не имеют возможности провести широкомасштабные и дорогостоящие наблюдения и систематизацию необходимых для разработки или корректирования системы данных. В России эту работу могут проводить созданный в

Действующим Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта определены планово-предупредительная система технического обслуживания подвижного состава и ремонт агрегатным методом. Особенностью этой системы является то, что профилактические работы по подвижному составу проводятся в плановом порядке после установленного пробега, а ремонтные работы, связанные с устранением возникших в процессе эксплуатации отказов и неисправностей,– по потребности. Профилактические и ремонтные воздействия преследуют одну цель – постоянное поддержание транспортных средств в технически исправном состоянии при наименьших суммарных материальных и трудовых затратах, отнесенных к единице пробега или транспортной работы, а также при минимальных потерях рабочего времени подвижного состава при снятии его с эксплуатации для восстановления работоспособности и обеспечения готовности к последующей работе.

В условиях применения системы планирования и экономического стимулирования Положением предусмотрено всемерное развитие инициативы работников автомобильного транспорта по совершенствованию организации технического обслуживания и ремонта, обоснованному учету местных условий эксплуатации подвижного состава и корректированию нормативов, внедрению средств диагностики, поточного производства, механизации и автоматизации производственных процессов.

В связи с тем, что в конструкциях современных автомобилей периодически происходят изменения, а также в связи с непостоянством условий их эксплуатации Положением предусматривается оперативный учет происходящих изменений. С этой целью в Положение включаются две части.

Первая часть, содержащая основы технического обслуживания и ремонта подвижного состава, определяет систему и техническую политику на автомобильном транспорте. В этой части установлены: система и виды технического обслуживания и ремонта, а также исходные нормативы, регламентирующие эти воздействия; классификация условий эксплуатации и методы корректирования нормативов; принципы организации производства технического обслуживания и ремонта подвижного состава на АТП и другие основополагающие данные.

Вторая часть содержит конкретные нормативы по каждой базовой модели автомобиля и ее модификациям, в названии которой указывается конкретное семейство подвижного состава. В ней содержатся: введение [во введении приводится краткая характеристика конструкции, изменений данной модели и ее модификаций, повлиявших на нормативы технического обслуживания и ремонта; указывается год выпуска автомобиля (номер шасси или кузова), начиная с которого вводятся уточненные нормативы]; виды технического обслуживания и ремонта; периодичности технического обслуживания; нормы пробега автомобилем и агрегатом до капитального ремонта; нормы затрат на запасные части по интервалам пробега до капитального ремонта; нормы оборотных агрегатов; уточненные перечни операции технического обслуживания и контрольно-диагностических работ, рекомендуемых для выполнения с использованием диагностического оборудования; перечни работ сопутствующего текущего ремонта; трудоемкости технического обслуживания и текущего ремонта; распределение трудоемкости технического обслуживания и текущего ремонта по агрегатам и видам работ; нормы простоя в техническом обслуживании и ремонте; коэффициенты корректирования нормативов технического обслуживания и ремонта для специфических условий, а также перечень основных изменений, внесенных в конструкцию автомобиля для повышения надежности, приспособленности к условиям эксплуатации и снижения затрат на техническое обслуживание и ремонт и химмотологическая карта.

Во второй части Положения допускается конкретизация классификации условий эксплуатации по семействам подвижного состава, условия эксплуатации которых существенно отличаются от подвижного состава общетранспортного назначения. Допускается включение других материалов (контрольно-диагностические параметры и др.), способствующих обеспечению высокой надежности работы подвижного состава и снижению затрат на техническое обслуживание и ремонт.

Назначение системы ТО и ремонта и требования к ней

При работе автомобилей различного типа, конструкции и наработки с начала эксплуатации из-за недостаточной их надежности за срок службы может возникнуть поток отказов и неисправностей 500 – 700 наименований. Для поддержания высокого уровня работоспособности, дорожной и экологической безопасности необходимо, чтобы бо́льшая часть отказов и неисправностей была предупреждена, т.е. работоспособность изделия была восстановлена до наступления неисправности или отказа.

Поэтому поток отказов и неисправностей делится на две группы по применяемым стратегиям обеспечения работоспособности элементов конструкции. I стратегия – поддержание работоспособности – ТО: s = = 200 – 300 объектов; II стратегия – восстановление работоспособности – ремонт: k = 300 – 400 объектов.

Используя рассмотренные методы, определяют оптимальные периодичности профилактических операций L0S. При этом практически каждая операция имеет свою, отличающуюся от других, оптимальную периодичность: .

Выполнение набора профилактических операций обеспечивается соответствующей организацией работ с необходимыми трудоемкостью и затратами:

- планирование направления автомобиля на ТО;

- своевременное выделение постов, оборудования и персонала;

- подготовка необходимых материалов и запасных частей;

- рациональное использование водителей во время профилактики или ремонта и др.

Если автомобиль направлять на ТО строго в соответствии с оптимальной периодичностью каждой операции ТО (L0S), то резко возрастет число обслуживаний автомобиля.

В течение года число обслуживаний

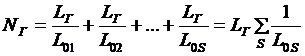

, (1)

, (1)

где LГ – годовой пробег автомобиля; L0S – оптимальная периодичность.

Например, при s = 100 операций, изменении L0S отдельных операций от 2 до 40 тыс. км и годовом пробеге автомобиля LГ = 50 тыс. км число обслуживаний одного автомобиля за год NГ = 298. В результате время работы автомобиля на линии сокращается и существенно возрастают организационные затраты по планированию ТО.

Таким образом, при пооперационном выполнении ТО обеспечивается высокая эксплуатационная надежность автомобилей, но их производительность сокращается, а затраты на организацию ТО растут. Для устранения недостатков пооперационного проведения ТО поток требований на ТО упорядочивается системой ТО и ремонта.

Система ТО и Р регулируется комплексом взаимосвязанных положений и норм, определяющих порядок, организацию, содержание и нормативы проведения работ по обеспечению работоспособности парка автомобилей.

К системе ТО и ремонта автомобилей предъявляются следующие основные требования:

1) обеспечение заданных уровней эксплуатационной надежности автомобильного парка при рациональных материальных и трудовых затратах;

2) ресурсосберегающая и природоохранная направленность, обеспечение дорожной безопасности;

3) планово-нормативный характер, позволяющий:

- определять и рассчитывать программу работы и ресурсы, необходимые для обеспечения работоспособности автомобилей;

- планировать и организовывать ТО и ремонт на всех уровнях ИТС;

- нормативно обеспечивать хозяйственные отношения внутри предприятий и между ними;

4) конкретность, доступность и пригодность для руководства и принятия решений всеми звеньями ИТС автомобильного транспорта;

5) стабильность основных принципов и гибкость конкретных нормативов, учитывающие изменения условий эксплуатации, конструкции и надежности автомобилей, а также хозяйственного механизма;

6) учет разнообразия условий эксплуатации автомобилей;

7) объективная оценка и фиксация с помощью нормативов уровней эксплуатационной надежности и реализуемых показателей качества автомобилей, позволяющие сравнивать изделия, предъявлять требования к изготовителям и определять основные направления совершенствования ТЭА и конструкции автомобилей.

Вклад системы ТО и ремонта в эффективность технической эксплуатации автомобилей составляет 25%. К главным факторам самой системы ТО и ремонта (100%) относятся:

- степень выполнения рекомендаций и нормативов – 29%;

- обоснованность нормативов – 26%;

- технология и организация ТО и ремонта – 17%;

- обеспечение рабочих мест и исполнителей рациональной нормативно- технологической документацией – 11%;

- адаптация ИТС к изменению конструкции автомобилей, условиям эксплуатации – 9%;

- прочие – 8%.

Разработка системы ТО и ремонта автомобилей является сложной и трудоемкой научно-практической задачей, для решения которой используются закономерности ТЭА. Эта работа включает ряд этапов и является результатом теоретических и экспериментальных исследований, критического обобщения уже имеющегося отечественного и зарубежного опыта, учета традиций, прогноза развития конструкции и надежности автомобилей в сочетании с решениями эвристического характера.

Полномасштабная разработка системы ТО и ремонта непосильна отдельным, даже крупным, автотранспортным предприятиям и компаниям. Поэтому на практике используется следующая схема:

1) принципиальные основы системы, техническая политика, структура системы и базовые нормативы централизованно разрабатываются на том или ином уровне: на государственном или отраслевом уровне (в России), на уровне крупных транспортных объединений и компаний (США, Германия и др.), на уровне производителей (фирменные системы);

2) эти рекомендации являются весьма авторитетными и, как правило, в основном выполняются в соответствии с законодательством или добровольно большинством автотранспортных предприятий и фирм;

3) в зависимости от условий эксплуатации, уровня организации (методы управления, квалификация персонала, учет) предприятия вносят в нормативы системы коррективы и уточнения.

В России имеется богатый опыт и традиции разработки и применения системы ТО и ремонта автомобилей. Принципиальные основы системы и организации ТО и ремонта и ряд необходимых для этого нормативов более 60 лет регламентировались в нашей стране государственными документами.

Формирование структуры системы ТО и ремонта автомобилей

Основой системы являются ее структура и нормативы. Структура системы определяется видами (ступенями) соответствующих воздействий и их числом. Нормативы включают конкретные значения периодичности воздействий, трудоемкости, перечни операций и др.

Перечень выполняемых операций, их периодичность и трудоемкость составляют режимы технического обслуживания.

На структуру системы ТО и ремонта влияют уровни надежности и качества автомобилей; цели, которые поставлены перед автомобильным транспортом и ТЭА; условия эксплуатации; имеющиеся ресурсы; организационно-технические ограничения.

Отдельные элементы структуры системы ТО и ремонта эксплуатируемого в настоящее время автомобильного транспорта влияют на затраты по обеспечению работоспособности (без организационно-планировочных затрат) следующим образом: обоснованность перечня профилактических операций и их периодичностей – 80 – 87%; число ступеней (видов) ТО и кратность их периодичностей – 13 – 20%. Таким образом, главными факторами, определяющими эффективность системы ТО и ремонта, являются правильно определенные перечни (что делать) и периодичность (когда делать) профилактических операций, затем количество видов ТО и их кратность (как организовать выполнение совокупности профилактических операций).

Сложность при определении структуры системы ТО состоит в том, что ТО включает в себя 8 – 10 видов работ (смазочные, крепежные, регулировочные, диагностические и др.) и более 200 – 300 конкретных объектов обслуживания, т.е. агрегатов, механизмов, соединений, деталей, требующих предупредительных воздействий. Каждый узел, механизм, соединение может иметь свою оптимальную периодичность ТО. Если следовать этим периодичностям, то автомобиль в целом практически ежедневно необходимо направлять на техническое обслуживание различных соединений, механизмов, агрегатов, что вызовет большие сложности с организацией работ и значительные потери рабочего времени, особенно на подготовительно-заключительных операциях. При этом объектом воздействий будет не автомобиль как транспортное средство, а его составные элементы.

Поэтому после выделения из всей совокупности воздействий тех, которые должны выполняться при ТО, и определения оптимальной периодичности каждой операции производят группировку операций по видам ТО. Это дает возможность уменьшить число заездов автомобиля на ТО и время простоев на ТО и в ремонте. Однако надо иметь в виду, что группировка операций неизбежно связана с отклонением периодичности ТО данного вида от оптимальных периодичностей ТО отдельных операций.

При определении периодичности ТО группы операций («групповой периодичности») применяют следующие методы.

Метод группировки по стержневым операциям ТО основан на том, что выполнение операций ТО приурочивается к оптимальной периодичности LСТ так называемых стержневых операций, которые обладают следующими признаками:

а) влияют на экологическую и дорожную безопасность автомобиля;

б) влияют на работоспособность, безотказность, экономичность автомобиля;

в) характеризуются большой трудоемкостью, требуют специальных оборудования и конструкции постов;

г) регулярно повторяются.

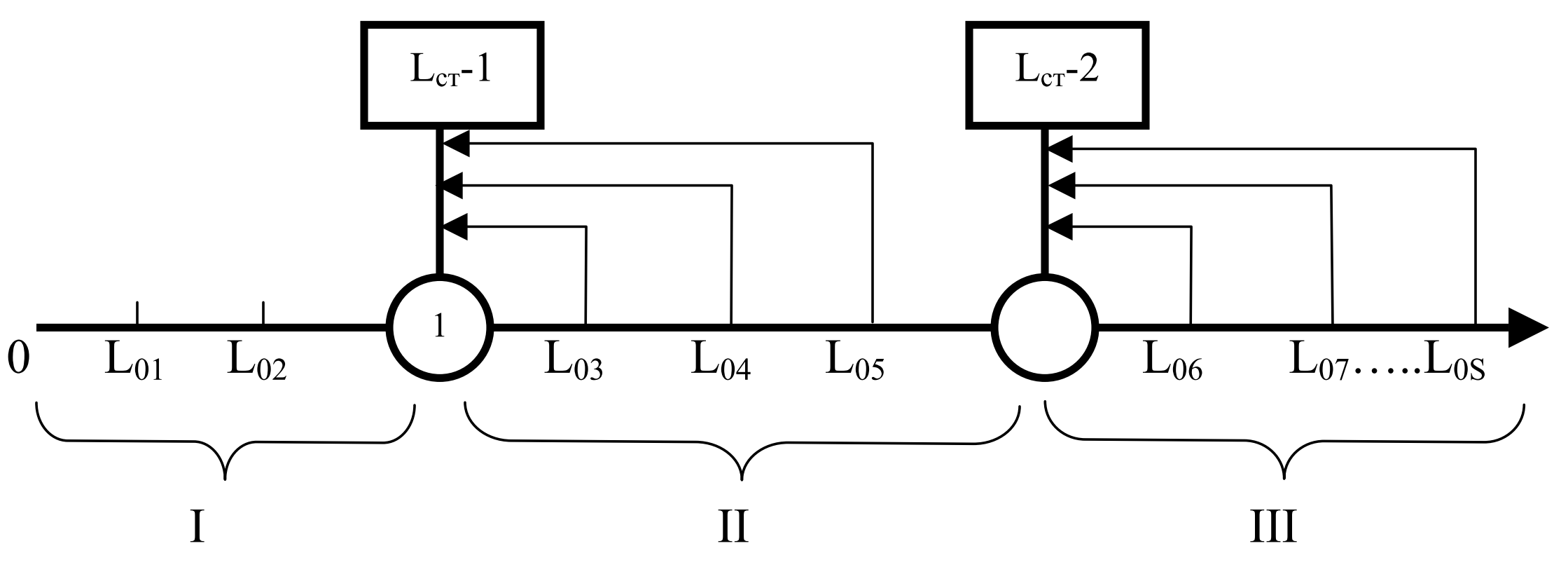

Примерами подобных стержневых операций или групп операций являются: проверка и регулирование тормозной системы (все признаки); проверка токсичности отработавших газов и соответствующая регулировка систем двигателя (все признаки); смена масла в картере двигателя [признаки в), г)]. Таким образом, по этому методу периодичность ТО стержневой операции LСТ принимается за периодичность вида ТО или группы операций, например LTO = LСТ (рис. 1).

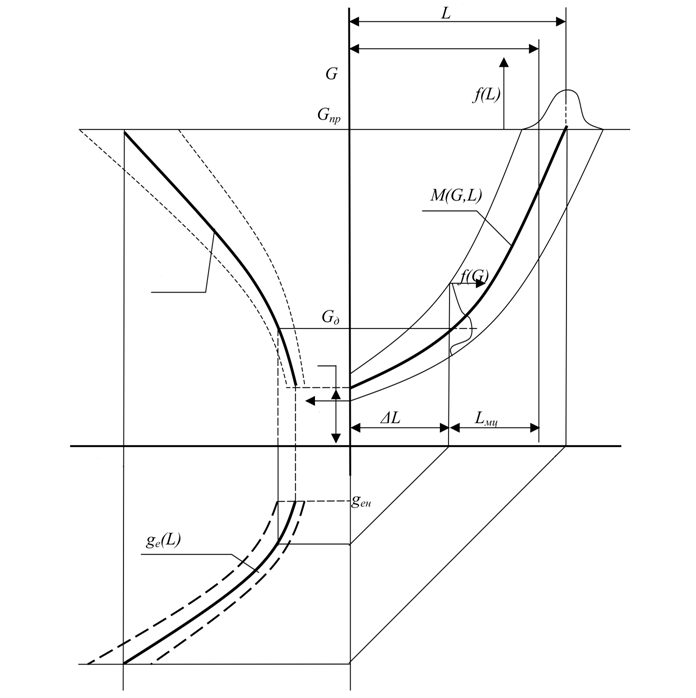

Рис. 1. Группировка по стержневым операциям: L – периодичность; стрелками показано совмещение выполнения соответствующей операции

Из рис. 1 следует, что анализируемые по данному методу профилактические операции могут быть сведены в три группы:

I: L0i < (LСТ-1) выполняются ежедневно (ЕО) или по потребности (при ТР), т.е. исключаются из состава профилактических.

II: (LСТ-1) ≤ L0i < (LСТ-2) операции 3, 4, 5 выполняются одновременно с первой стержневой с периодичностью операции LСТ-1.

III: L0i ≥ (LСТ-2) выполняются одновременно со второй стержневой операцией или выводятся из состава профилактических (переводятся в текущий или предупредительный ремонт).

Операции, оптимальная периодичность которых L0i больше периодичности стержневой операции, выполняются с коэффициентом повторяемости

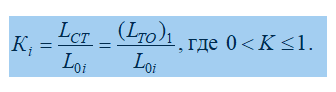

, где . (2)

, где . (2)

Такие операции состоят из двух частей – контрольной (диагностической) и исполнительской. Причем контрольная часть производится каждый раз при направлении автомобиля на данный вид обслуживания, а исполнительская – по потребности в зависимости от его фактического технического состояния. В действующей системе ТО более 65 – 70% всех операций выполняются с коэффициентом повторяемости, зависящим от результатов контроля в пределах установленной периодичности.

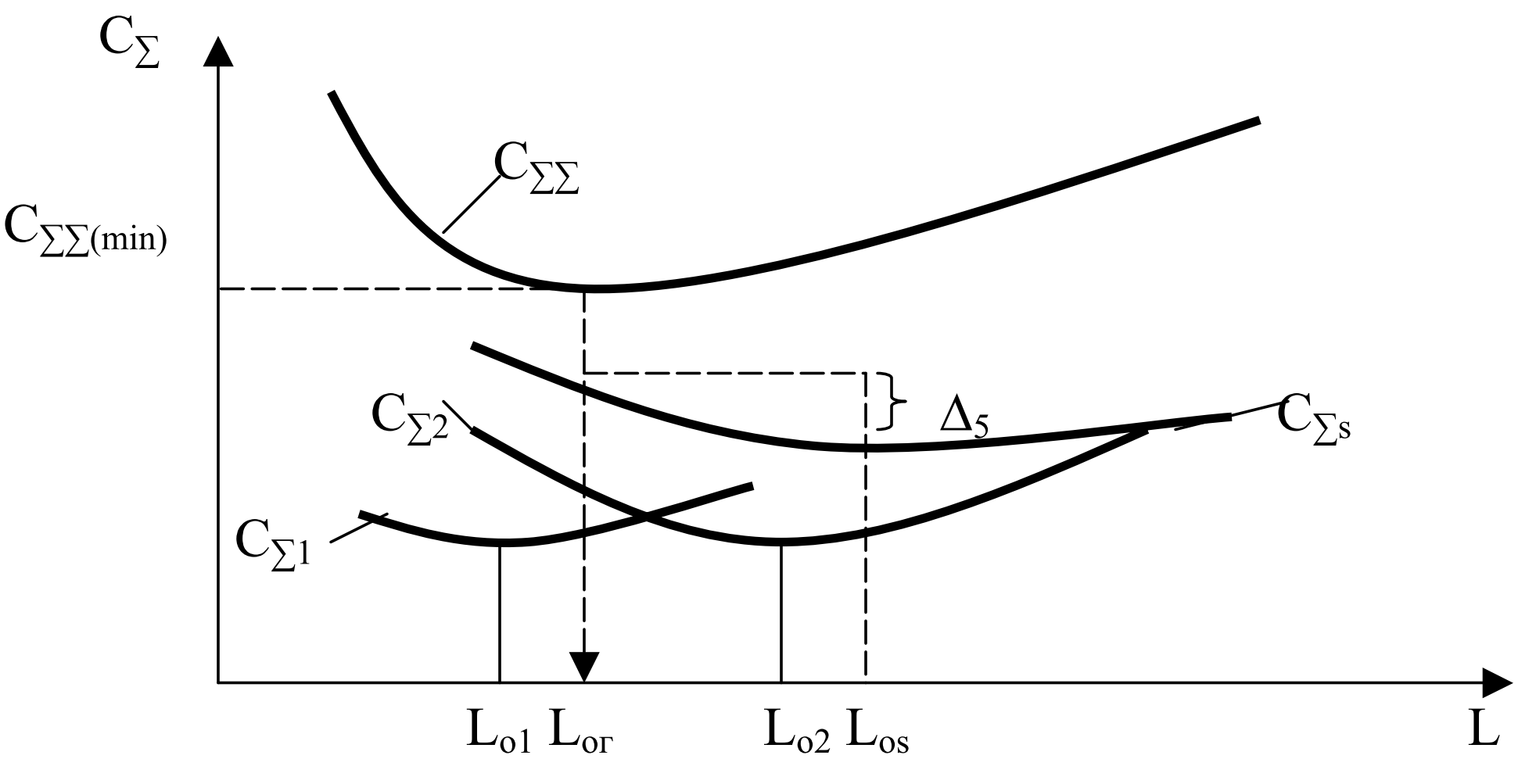

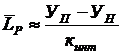

При технико-экономическом методе определяют такую групповую периодичность L0Г, которая соответствует минимальным суммарным затратам С∑∑ = Сmin на ТО и ремонт автомобиля по всем рассматриваемым объектам (рис. 2):

![]() , (3)

, (3)

т.е. оптимальная периодичность L = L0Г при С∑∑ =Cmin, где СIs , СIIs – удельные затраты на ТО и ремонт i-го объекта; s – число операций в группе (виде ТО).

Рис. 2. Определение групповой периодичности ТО технико-экономическим методом: L01 ≠ L02 ≠L0S ≠…≠ L0Г – оптимальные периодичности отдельных операций ТО

На рис. 2 ∆5 – это увеличение удельных затрат s-операции при ее выполнении в результате группировки с групповой L0Г , а не со свойственной ей оптимальной периодичностью L0S .

Если в группу входит операция, периодичность которой ограничена в рассматриваемых пределах условиями безопасности, экологии или техническими критериями, то выбранная групповая периодичность должна удовлетворять требованиям L0Г ≤ L0i , где i – номер операции с периодичностью, ограниченной требованиями безопасности движения или другими техническими критериями (например, прекращение функционирования механизма при L0Г > L0i).

Используя экономико-вероятностный метод, можно определить целесообразность выполнения данной операции не с оптимальной для нее, а с заданной периодичностью стержневой операции. Воспользовавшись картой профилактической операции, определяют зону наработок, в которой удельные затраты при предупредительной стратегии остаются ниже, чем при устранении возникшего отказа. Если в этой зоне находится периодичность стержневой операции, то изменение периодичности для данной операции допустимо.

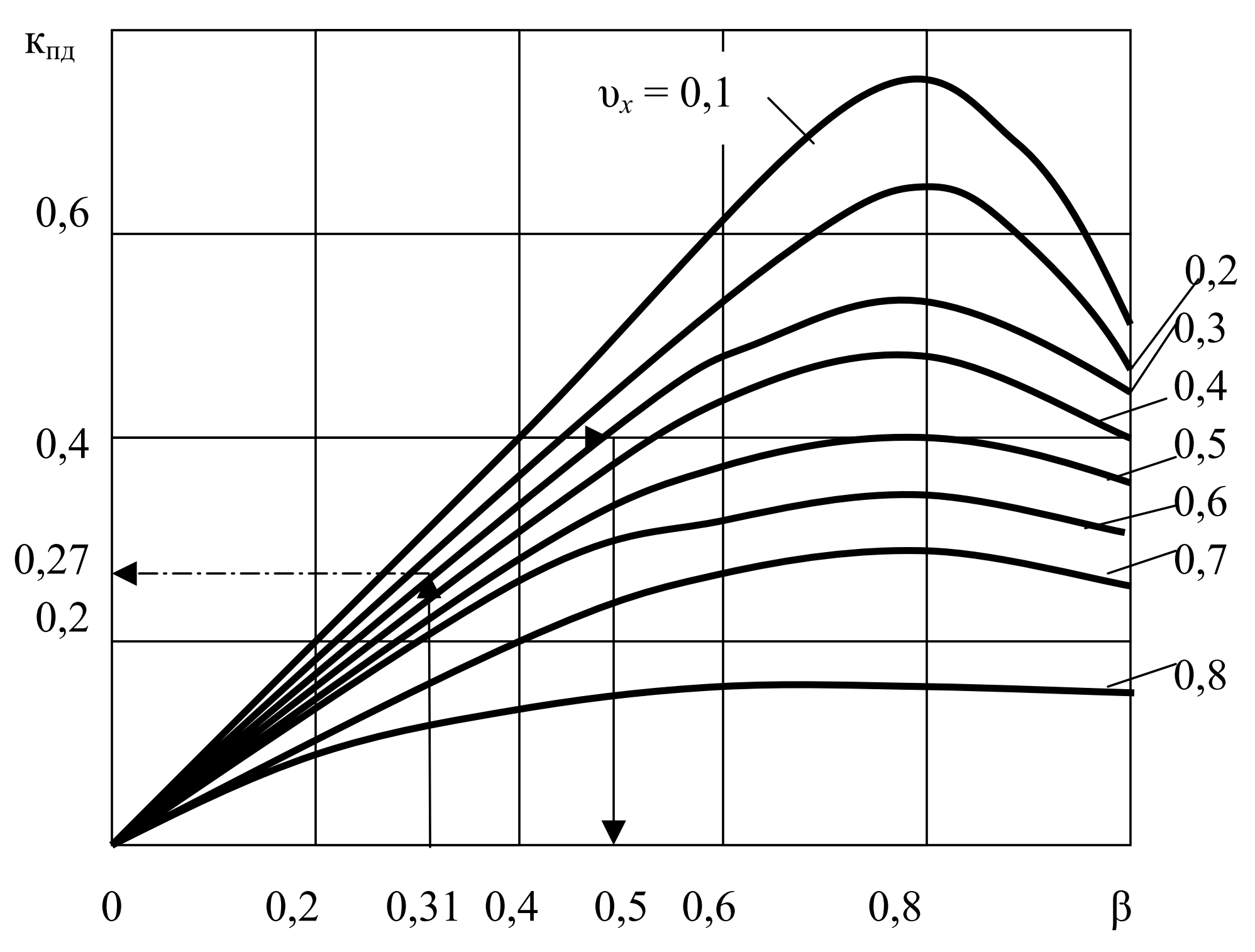

На рис. 3 приведены графики, позволяющие определить предельно допустимое значение коэффициента относительных затрат на ТО и ремонт knд, превышение которого при изменении периодичности нецелесообразно по экономическому критерию.

Например, объект имеет показатели kn = d/с = 0,4; = 15,5 тыс. км; υx = 0,4 и оптимальную периодичность L0 = 12 тыс. км. Определим целесообразность выполнения этой операции не с оптимальной для нее периодичностью L0 = 12 тыс. км, а с периодичностью LТО = 5,5 тыс. км. При выполнении операции с заданной периодичностью коэффициент периодичности β = LТО/ х = 5,5/15,5 = 0,31. Для этого значения β и коэффициента вариации υx = 0,4 предельное значение коэффициента кпд = 0,27 при фактическом значении кп = 0,4. Так как кп > кпд, то по экономическому критерию проведение данной операции по профилактической стратегии с периодичностью 5,5 тыс. км нерационально. Нижняя граница периодичности ТО, при которой данную операцию еще целесообразно проводить профилактически, составляет тыс. км. Таким образом, определяется интервал периодичностей, внутри которого выполнение конкретной операции с групповой периодичностью по предупредительной стратегии целесообразно. Для рассматриваемого примера этот интервал составляет 7,8 – 12 тыс. км.

Рис. 3. Оценка рациональности профилактических воздействий при заданной периодичности

Если ряд объектов обслуживания имеет весьма близкие рациональные периодичности, то используется метод естественной группировки. Например, при обслуживании несамоконтрящихся крепежных соединений современных грузовых автомобилей обнаруживаются два пика необходимости возобновления их затяжки в интервалах 4 – 7 и 15 – 20 тыс. км. Достаточно близкую периодичность регулирования имеют тормозные и клапанные механизмы, углы установки колес. Возможны и другие методы группировки, например использование линейного программирования, статистических испытаний.

Таким образом, применяя соответствующие методы ТО, производят группировку операций по видам ТО. Ранее отмечалось, что увеличение числа ступеней (видов ТО) теоретически благоприятно сказывается на надежности и суммарных затратах на обеспечение работоспособности отдельных объектов, но одновременно увеличиваются затраты, связанные с организацией производственного процесса (подготовительно-заключительное время, планирование постановки на ТО и др.) ТО и ремонта автомобиля.

В табл. 34 приведены данные по изменению суммарных удельных затрат на ТО и ремонт группы операций в системах с различным числом видов ТО и организационными затратами. При учете организационных затрат (планирование, организация производства и др.) существует минимум суммарных затрат, соответствующий (без ежедневного обслуживания) двум-трем видам ТО. Характерно, что рост организационных затрат не только увеличивает общие затраты, но сдвигает, как и следовало ожидать, оптимум в область более простых структур системы ТО и ремонта.

Таблица 2

Удельные затраты при различных стратегиях обеспечения работоспособности автомобилей, %

|

Стратегия |

Число видов ТО |

Организационные затраты, % |

||

|

0 |

10 |

20 |

||

|

II - P |

0 |

141 |

155 |

170 |

|

I - ТО |

1 |

91 |

100 |

109 |

|

I - ТО |

2 |

83 |

95 |

108 |

|

I - ТО |

3 |

81 |

96 |

111 |

|

I - ТО |

4 |

80 |

98 |

116 |

|

I - ТО |

5 |

80 |

104 |

120 |

|

I - ТО |

10 |

79 |

119 |

159 |

Эти данные позволяют сделать следующие практические выводы:

1) предупреждение отказов (профилактическая стратегия I), как правило, более выгодно, чем ожидание отказа и последующий ремонт (стратегия II);

2) для современного автомобиля наиболее целесообразна система с двумя-тремя видами ТО, так как при такой структуре системы удельные затраты на ТО и ремонт с учетом организационных минимальны.

Это подтверждается многолетним опытом автомобильного транспорта России и других стран. В России наиболее распространенной в настоящее время является трехступенчатая система ТО: ЕО, ТО-1 и ТО-2 (с которым может совмещаться СО – сезонное обслуживание). В США, по данным обследования лучших по организации инженерно-технической службы предприятий, трехступенчатую систему (А, В, С) применяли 60% грузовых и 50% автобусных предприятий, двухступенчатую – 20 и 23%, четырехступенчатую – 15 и 18%, многоступенчатую – 5 и 9% АТП;

3) для предприятий с недостаточно организованным ТО (невыполнение перечня, несоблюдение периодичностей) в качестве первого этапа исправления ситуации может быть рекомендована одноступенчатая система ТО (единое ТО) с последующим переходом к двум и трем ступеням;

4) сокращение организационно-управленческих затрат на реализацию системы (применение ПЭВМ при учете и планировании, подготовке производства и др.) позволяет по экономическим критериям увеличить число видов ТО автомобиля, т.е. приблизиться к оптимальным периодичностям ТО отдельных операций;

5) в перспективе сначала для грузовых автомобилей большой грузоподъемности и автобусов большой вместимости, а затем и для большинства коммерческих автомобилей возможна реализация индивидуальной системы и нормативов ТО и ремонта для конкретных автомобилей или их групп, работающих в сходных условиях эксплуатации.

Основой такого индивидуального варианта системы будет служить:

- повышение надежности автомобилей и соответствующее увеличение периодичностей ТО;

- контроль за возрастной структурой парка;

- совершенствование системы помашинного учета и анализа надежности, затрат, доходов и расходов;

- бортовая система учета работы и диагностики технического состояния автомобиля.

Фирменные системы ТО и ремонта автомобилей

Эти системы разрабатываются производителями автомобилей, ориентированы главным образом на владельцев индивидуальных (некоммерческих) автомобилей, фирменные сервисные предприятия (дилеров) и стимулируют проведение ТО и ремонта на этих предприятиях.

Фирменные системы ТО и ремонта основаны на планово-предупредительной стратегии и информационно поддерживаются рядом документов.

В руководствах по эксплуатации, которыми располагают владельцы автомобилей, приводится минимум сведений:

- рекомендации проводить ТО на предприятиях технического обслуживания завода-изготовителя в соответствии с рекомендациями сервисных книжек;

- указания по выполнению минимального перечня операций между очередными обслуживаниями, которые включают проверку уровня масла и жидкостей, уход за шинами, замену ламп и плавких предохранителей, косметический уход за кузовом;

- перечень рекомендуемых топливно-смазочных материалов, эксплуатационных жидкостей и автопрепаратов;

- список ламп, применяемых на автомобилях.

Учитывая, что значительная часть владельцев автомобилей, даже в странах, имеющих традиционно развитую и доступную сервисную систему, обслуживают автомобили вне заводских сервисных предприятий, этих сведений явно недостаточно.

Структура системы ТО фиксируется в сервисных книгах, в которых указывается последовательность (план-график, цепочка) проведения ТО с определенной, как правило, постоянной, периодичностью. Например, для семейства автомобилей ВАЗ-2110, -2111, -2112, «Вольво-400, -700, -900», «Мазда-626» такой периодичностью является 15 тыс. км, что соразмерно со среднегодовым пробегом индивидуальных легковых автомобилей в развитых странах. Такой план-график проведения ТО на автомобилях семейства «Вольво» «расписан» на 180 тыс. км, «Мазда» – на 180 тыс. км, ВАЗ – на 105 тыс. км.

Каждый очередной вид ТО (после 15, 30, 45 тыс. км пробега автомобиля и т.д.) имеет свой перечень операций, который на 47 – 76% совпадает с предыдущим (табл. 3).

Таблица 3

Характеристики ступеней технического обслуживания автомобилей семейства ВАЗ-2110

|

Номер сервисного талона |

Наработка, тыс. км |

Число укрупненных операций |

Нормативы трудоемкости, чел.-ч |

||

|

всего |

между ТО |

всего |

совпадает с предыдущим обслуживанием, % |

||

|

2 |

15 |

15 |

24 |

- |

2,62-3,06 |

|

3 |

30 |

15 |

37 |

62 |

5,36-6,33 |

|

4 |

45 |

15 |

27 |

78 |

4,47-4,91 |

|

5 |

60 |

15 |

37 |

70 |

6,36-7,43 |

|

6 |

75 |

15 |

25 |

76 |

3,75-3,90 |

|

7 |

90 |

15 |

38 |

47 |

7,20-8,27 |

|

8 |

105 |

15 |

24 |

Соответствует №2 |

2,62-3,06 |

В перечнях содержатся традиционные для ТО виды работ: контрольно-диагностические, смазочные, крепежные, регулировочные и другие. В среднем около 60% операций практически одинаковы для всех ступеней ТО, до 30% – чередуются, как правило, через одно ТО (15, 45, 75 тыс. км и т.д.); остальные или являются специфическими только для данной ступени, или содержат рекомендации по принудительной замене ряда деталей и систем (свечи, кислородный датчик и др.) или их вскрытию и частичной разборке (генератор, стартер и др.).

Для автомобилей семейства «Мазда», предназначенных для эксплуатации в тяжелых условиях, периодичность ТО сокращается в 1,5 раза (10 тыс. км) и рекомендуется двухступенчатая система ТО (типа ТО-1, ТО-2) с кратностью 2 (10 и 20 тыс. км) и практически постоянным по этим видам ТО перечнем операций.

Для иностранных легковых автомобилей, собираемых в России, рекомендуется периодичность ТО 6 тыс. км.

Ряд заводов-изготовителей для сервисных предприятий издает рекомендации по трудоемкости ТО и ремонта: трудоемкость работ (услуг) по техническому обслуживанию и ремонту ВАЗ-2110, -2111, -2112; справочник по нормативам стандартного времени для ТО и ремонта автомобилей «Вольво-300, -400, -700, -800, -900» (Volvo Standard Times Guide) и др.

Эти справочники и рекомендации в различных пропорциях и детализации содержат пооперационные нормативные трудоемкости следующих основных работ (на примере ВАЗ):

- смазочные, заправочные, моечно-уборочные и работы по обслуживанию (коды 01-09);

- контрольно-диагностические (коды 10-18);

- снятие и установка деталей (коды 20-28);

- устранение перекоса кузова (коды 30-35);

- разборочно-сборочные и механические (коды 40-49);

- изготовление деталей (коды 50-54);

- рихтовка и сварка кузова (коды 60-69);

- антикоррозионная и противошумная защита (коды 70-75);

- окраска (коды 80-93).

Эти материалы являются основанием (и оправданием) при нормировании стоимости выполнения услуг на сервисных предприятиях на ступени ТО (по сервисной книжке) и конкретной ремонтной операции. Оценок (или норм) суммарных затрат на текущий ремонт (на

Некоторые зарубежные фирмы в последние годы в технической документации и в рекламе приводят предельную годовую трудоемкость текущего ремонта своих автомобилей, связанную с определенным годовым пробегом.

Ряд производителей в своей рекламе и документации предусматривают корректирование трудоемкости ремонтных работ по мере увеличения наработки автомобиля с начала эксплуатации. Например, у ВАЗ увеличение трудоемкости ремонта при наработке 5 – 8 лет – до 10%, свыше 8 лет – до 20%.

Для организации учета и упрощения технологического проектирования операции шифруются, что является несомненным преимуществом заводской документации. Шифр включает номер детали или агрегата по каталогу и код работы. Например, операция «Перестановка колес автомобиля по схеме» обозначается 3101011.08, где цифры до точки – номер детали (колесо в сборе), после точки – код работы (ТО).

Для последующего анализа надежности автомобилей ряд заводов- изготовителей применяет цифровое кодирование причин и признаков отказов («Вольво»), которое используется в сервисных предприятиях.

Преимуществами заводских рекомендаций являются их «привязка» к конкретным моделям автомобилей и их конструкции, наличие пооперационных нормативов трудоемкости, система информации и кодирования деталей и работ, оформление рекомендаций по ТО для владельцев автомобилей в виде сервисной книжки, содержащей полный перечень операций ТО, технологическое и информационное обеспечение фирменных предприятий.

К недостаткам относятся: некомплектность технической документации или ее недоступность для владельцев транспортных средств; отсутствие и слабый учет условий эксплуатации; как правило, завышенная трудоемкость, увеличивающая стоимость обслуживания и ремонта; отсутствие общих нормативов на текущий ремонт; сложность структуры системы, особенно для индивидуальных владельцев автомобилей. Поэтому, как правило, эти рекомендации используются сервисными предприятиями, прежде всего фирменными, и дилерами.

Что касается владельцев транспортных средств, то заводскими рекомендациями по ТО даже в странах с развитой сервисной системой они пользуются главным образом во время гарантийного пробега и в первые годы эксплуатации нового автомобиля.

Учитывая международный обмен автомобильной техникой (экспорт, импорт, лизинг, международные перевозки, туризм), большое значение и распространение приобретают обобщающие нормативные и технологические материалы, которые при их составлении автотранспортными и информационными компаниями приобретают функции рекомендуемых нормативов ТЭА.

Например, известная информационная компания «Оутодейт» (Autodate Ltd. Automotive Technical Publications and Databases) периодически издает сводные нормативы трудоемкости к применяемым системам ТО и ремонта по 40 – 45 производителям (маркам) 670 – 700 моделей легковых автомобилей.

Эта же компания издает справочно-информационные материалы по обслуживанию и ремонту агрегатов и систем автомобилей. Например, техническое обслуживание и ремонт автомобилей, диагностика, испытание и регулирование двигателя, системы питания и зажигания, ремонт кузова, углы установки колес автомобиля и др.

Методы обеспечения работоспособности автомобилей

В настоящее время для обеспечения работоспособности автомобилей применяют три стратегии, приведенные в табл. 4.

Таблица 4

Стратегии обеспечения работоспособности автомобилей

|

Номер стратегии |

Метод воздействия |

Наименование воздействия |

|

І |

Поддержание заданного уровня (интервала) работоспособности |

Техническое обслуживание |

|

ІІ |

Восстановление утраченной работоспособности |

Ремонт |

|

ІІІ |

Комбинация І и ІІ стратегий |

ТО и Р |

Выбор стратегии обеспечения работоспособности производится на основе использования обобщенных закономерностей, учитывающих влияние технического состояния на экономические, эксплуатационные и экологические параметры.

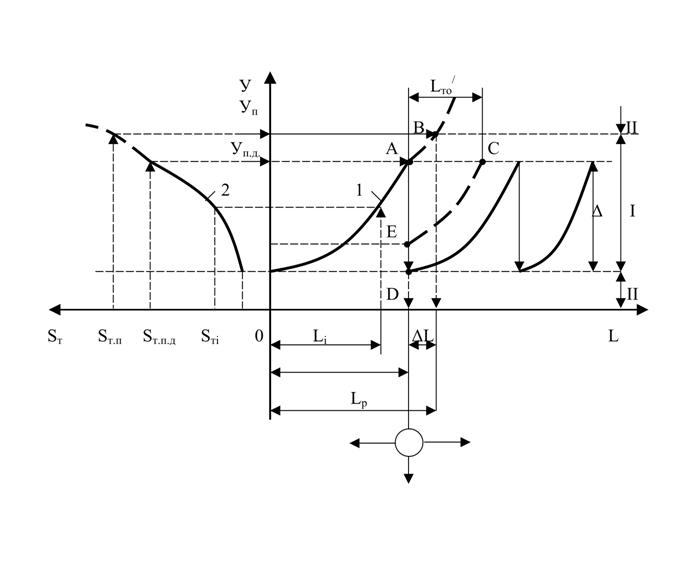

Объективная оценка взаимосвязи этих стратегий на примере элемента с постепенным изменением параметра технического состояния – тормозного механизма – приведена на рис. 20. Конструктивным параметром У (при прочих равных условиях) этого механизма является зазор между тормозными накладками и барабаном (диском).

Одним из диагностических параметров (наряду с тормозной силой, замедлением и др.) является тормозной путь SТ, предельно допустимое значение которого Sт.п.д регламентировано (ГОСТом, правилами дорожного движения). При торможении автомобиля сопрягаемые детали (тормозные накладки – диск, барабан) изнашиваются, зазор возрастает (кривая 1 на рис. 20), а тормозной путь (кривая 2 на рис. 20) увеличивается. Переход за предельное значение конструктивного параметра Уп, определяемого конструкцией изделия, вызывает отказ тормозного механизма и автомобиля, внешним проявлением которого является резкое возрастание тормозного пути. При этом резко увеличивается вероятность дорожно-транспортного происшествия. Чтобы предупредить это событие, необходимо до его наступления, т.е. при наработке LТО < LР, «вернуть» механизм в исходное (AD: ) или близкое к нему (АЕ: ) состояние, уменьшив методами регулирования зазор между накладками и барабаном (диском) на величину (или ). Далее, этот процесс предупреждения отказа (I стратегия) может продолжаться в зависимости от конструкции механизма многократно и является типичным примером профилактики, т.е. технического обслуживания, а LТО – его периодичностью. В саморегулирующихся механизмах это происходит также с определенной периодичностью, но автоматически. Разница (предотказная зона) необходима для обеспечения минимальной вероятности возникновения отказа из-за неучтенных или неизвестных факторов (условия эксплуатации, качество материала, режимы эксплуатации и др.). При этом величина ∆L = LР – LТО определяет запас ресурса при принятой периодичности ТО LТО.

При увеличении ∆L (сокращении LТО) обеспечивается рост безопасности работы механизма, одновременно увеличиваются затраты на профилактические работы, т.к. количество воздействий за определенный период возрастает. Увеличение периодичности ТО сокращает затраты на профилактические работы, однако увеличиваются риск появления отказа и связанные с ним затраты (ДТП, нарушение транспортного процесса, компенсация ущерба, простои в ремонте и др.). Поэтому при поддержании работоспособного состояния изделия определение рациональной периодичности ТО LТО является важнейшей задачей.

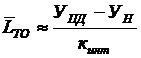

Интенсивность изменения параметра технического состояния кинт определяют из наблюдений, опыта, технической документации, а среднюю величину ресурса LТО или периодичности ТО LТО – по формулам:

; (3)

; (3)

. (4)

. (4)

Такая схема типична для изделий и материалов с монотонным изменением параметров технического состояния. При этом при каждом цикле профилактических работ происходит полная или частичная компенсация износа сопряженных деталей, фактические размеры (например, толщина тормозного диска, износ кулачков распределительного вала) которых все больше отклоняются от номинальных.

В результате техническое состояние достигает предельного значения, при котором работоспособность не может быть обеспечена путем проведения профилактических воздействий, то есть требуется восстановление работоспособности (называемое ремонтом). Ремонт осуществляется путем замены или восстановления рабочих поверхностей, что предполагает ΙΙ стратегию. В рассматриваемом примере это замена тормозных накладок и колодок в сборе (или раздельно) с тормозными барабанами (дисками) в зависимости от их технического состояния.

Процесс определения рациональной периодичности технического обслуживания или своевременной постановки изделия на ремонт от момента постановки задачи до практического его применения занимает достаточно долгое время. При проведении экспериментальных исследований, на основании результатов которых устанавливаются зависимости изменения параметров технического состояния от наработки, затрачиваются значительные материальные и трудовые ресурсы. Такого рода разработками занимаются в основном организации и предприятия, имеющие научно-исследовательское направление.

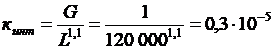

В процессе проведения научно-исследовательских работ были установлены зависимости изменения технологического показателя (G – износа кулачков) распределительного вала от наработки и влияния на экологический (ψ – дымность отработавших газов) и экономический (ge – удельный расход топлива) показатели двигателя, что представлено на рис. 5.

На рис. 5 L – оценка математического ожидания наработки до предельного состояния изделия; Gnp – предельное значение показателя; ∆L – запас работоспособности по техническому состоянию; Lмц – величина межремонтного цикла; Lγ – величина гамма-процентной наработки; Gд – допустимое значение показателя; G0 и φ(G) – оценка математического ожидания и плотность исходного (базового) значения технологического показателя; f(L) – плотность наработки до предельного состояния; f(G) – плотность распределения технологического показателя; M(G,L) – функция изменения технологического показателя от наработки; ψ(G) – функция изменения установленного экологического показателя от технологического показателя; ψ(L) – функция изменения установленного экологического показателя от наработки.

Полученные зависимости позволяют усредненно определять экологические и топливные показатели двигателя при определенной наработке распределительного вала, а также осуществлять прогнозную оценку ресурса распределительного вала с учетом экологических и топливных показателей двигателя.

Проведенные НИИАТом исследования показали, что наибольший прирост эффективности наблюдается при переходе от стратегии устранения отказов по потребности (ІІ) к предупредительной стратегии (І) с двумя-тремя видами ТО. При этом суммарные удельные затраты на предупреждение и устранение отказов сокращаются на 30 – 37%.

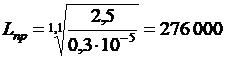

Пример. Определить прогнозную наработку Lпрогн для замены распределительного вала вследствие износа кулачков по высоте автомобиля КамАЗ-5320, если при проведении текущего ремонта двигателя с наработкой L = 120 000 км средний износ кулачков по высоте составляет G = 1 мм. С учетом научно-технической литературы зависимость для определения предельной наработки распределительного вала от износа кулачков имеет вид . Предельный износ Gпр кулачков по высоте для распределительного вала КамАЗ в соответствии с нормативно-технической документацией составляет

Исходные данные:

Марка автомобилей – КамАЗ-5320; пробег – L =

Средний износ кулачков G =

Для расчета прогнозируемого предельного износа определяем коэффициент интенсивности износа кулачков по высоте от наработки по формуле

мм/км.

мм/км.

Определение предельной наработки осуществляется исходя из предельного износа кулачков, установленного нормативно-технической документацией (Gпр =

км.

км.

Прогнозная наработка, после которой потребуется замена распределительного вала, составит

![]() км.

км.