4.2. Фильтры, теплообменные аппараты

4. КОНДИЦИОНЕРЫ РАБОЧЕЙ ЖИДКОСТИ, ГИДРОЕМКОСТИ, ГИДРОЛИНИИ

4.2. Фильтры, теплообменные аппараты

Мобильные машины работают на открытом воздухе в условиях повышенной запыленности, особенно в летнее время. Абразивные частицы (песок и др.) проникают в гидросистему через сапун и уплотнения штоков гидроцилиндров, а также при дозаправке рабочей жидкости и ремонте.

Рабочая жидкость гидросистем в процессе эксплуатации непрерывно загрязняется продуктами износа деталей гидроагрегатов, продуктами окисления и прочих физико-химических процессов в самой жидкости, внесением загрязнений извне. Таким образом, в рабочей жидкости всегда присутствуют твердые механические примеси, которые приводят к преждевременному выходу из строя гидроагрегатов.

Одной из самых распространенных причин отказа гидросистем является попадание механических частиц или каких либо других загрязнений в элементы, имеющие проходные сечения, или в зазоры трущихся пар.

Для очистки рабочей жидкости от механических и других загрязнений применяют различные способы очистки и фильтры, которые отличаются принципом действия и конструкцией.

Существуют следующие способы очистки рабочей жидкости: механический, магнитный, центробежный, гравитационный, электростатический и ультразвуковой.

Отделители твердых частиц, в которых очистка рабочей жидкости осуществляется силовым способом (например, под действием магнитного поля, центробежных сил и т.д.), называются сепараторами.

Наибольшее распространение получил механический способ очистки, при котором жидкость пропускается через пористую среду или поверхность с отверстиями или щелями (фильтроэлементы), при этом происходит задерживание загрязняющих частиц.

Фильтры механической очистки в зависимости от конструкции фильтрующих элементов делятся на щелевые, сетчатые и пористые. Наименование фильтра обычно соответствует наименованию фильтрующего элемента, входящего в него.

К основным параметрам фильтров относятся тонкость фильтрации, номинальное давление, номинальный расход жидкости, условный проход, допустимый перепад давления и ресурс работы фильтрующего элемента.

Тонкость фильтрации оценивается минимальным размером частиц, задерживаемых фильтром. Различают абсолютную и номинальную тонкость фильтрации. Абсолютная тонкость фильтрации характеризуется минимальным размером частиц, полностью задерживаемых фильтрующим элементом. Под номинальной тонкостью фильтрации понимается минимальный размер частиц, задерживаемых фильтром, число которых составляет 90…95% частиц такого же размера, находящихся в неотфильтрованной жидкости.

ГОСТ 14066-68 устанавливает следующий ряд значений номинальной тонкости фильтрации в мкм: 1, 2, 5, 10, 16, 25, 40, 63, 80, 100, 125, 160, 200 и 250.

В зависимости от размера пропускаемых частиц фильтры условно делятся на фильтры грубой (более 100 мкм), нормальной (от10 до 100 мкм), тонкой ( 5 мкм) и особо тонкой (

5 мкм) и особо тонкой ( 1 мкм) очистки.

1 мкм) очистки.

Степень загрязненности рабочей жидкости может быть оценена по ГОСТ 17216-71, который устанавливает 19 классов чистоты жидкости: 00, 0, 1, 2,……,17 (наименьший класс чистоты соответствует наиболее чистой жидкости).

Каждый класс чистоты ограничивает допустимое число частиц загрязнений в 100 см3 пробы для каждого из интервалов размеров частиц. Весь диапазон размеров загрязняющих частиц от 0,5 до 200 мкм разбит на восемь интервалов. При этом масса загрязнений начинает нормироваться лишь с 6 по 17 классы (от 0,0002 до 0,063% соответственно).

Жидкости классов 0…2 рекомендуется использовать в прецизионных приборах контрольных и исследовательских стендов; жидкости классов 3…12 применяются в ответственных гидросистемах летательных аппаратов, испытательных стендах; жидкости классов 13…17 используются в гидросистемах общего машиностроения.

Материал фильтрующих элементов должен обеспечивать необходимую тонкость фильтрации. Площадь фильтрующих элементов должна обеспечивать заданный расход жидкости при заданном перепаде давления на фильтре, при этом размеры фильтра должны быть минимальными. Гидравлическая характеристика фильтра определяет зависимость перепада давления от расхода жидкости через фильтр:

, (4.1)

, (4.1)

где Dр – перепад давления на фильтре, Па;

Q – расход жидкости, м3/с;

m - динамический коэффициент вязкости жидкости, Па×с;

k – удельная пропускная способность единицы площади фильтрующего материала (расход через единицу площади фильтра при перепаде давлений 1 Па и вязкости 1 Па×с), м;

S – площадь фильтрующего элемента, м2.

Для уменьшения потерь давления, как видно из формулы (4.1), необходимо увеличивать площадь фильтрующего элемента. Для больших расходов фильтрующие элементы гофрируют, что позволяет уменьшать объем и габариты фильтра. Конструкция фильтра должна обеспечивать легкую замену или очистку фильтрующих элементов при минимальной потере рабочей жидкости. С целью предохранения фильтрующих элементов от разрушения применяют фильтры со встроенными пропускными клапанами.

Щелевые фильтры – это фильтры, в которых очистка происходит при прохождении жидкости через щели (зазоры) в фильтрующих элементах. В зависимости от конструкции фильтрующих элементов различают пластинчатые и проволочные щелевые фильтры.

Пластинчатые фильтры, представляющие набор пластин, обеспечивают фильтрацию 80…120 мкм. Проволочный фильтрующий элемент получают намоткой проволоки на стакан, на котором нарезана мелкая резьба для улучшения намотки. Тонкость фильтрации (40...100 мкм) определяется в основном шагом резьбы и диаметром проволоки.

В сетчатых фильтрах фильтрование происходит при прохождении рабочей жидкости через ячейки сетки фильтрующего элемента. Для изготовления фильтрующего элемента применяется металлическая проволока или текстильные материалы.

Сетчатые фильтры (рис. 4.3) часто выполняют с несколькими (двумя и тремя) слоями фильтрующих сеток с постоянными во всех сетках размерами ячеек или сетками, размер ячеек которых изменяется (уменьшается) от слоя к слою по потоку жидкости.

Применение фильтров с многослойными сетками значительно повышает эффективность и тонкость очистки. Тонкость фильтрации этими фильтрами зависит от размера ячейки сетки в свету, минимальное значение которого для сеток простого переплетения равно 80…100 мкм. Фильтрующие сетки сложного переплетения (саржевого и пр.) могут отфильтровывать частицы размером 2…3 мкм. Эти сетки состоят из нескольких (5…10) слоев витой проволоки, между которыми проложены элементы из плетеной проволоки. Диаметр проволоки равен нескольким микрометрам.

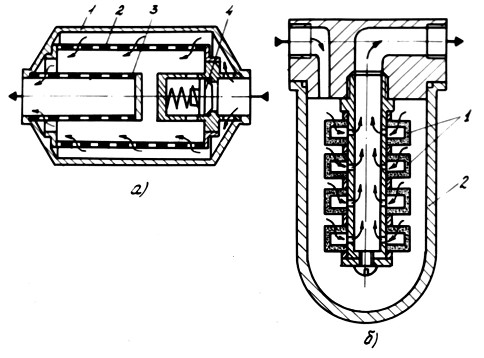

Рис. 4.3. Схемы фильтров:

а) сетчатый комбинированный: 1 – корпус; 2, 3 – фильтрующие

элементы тонкой и грубой очистки; 4 – перепускной клапан;

б) пористый фильтр: 1 – фильтрующие элементы; 2 – корпус

Для того, чтобы исключить возможность попадания в гидросистему в случае открытия перепускного клапана нефильтрованной жидкости, применяют комбинированный фильтр (рис. 4.2, а), состоящий из фильтрующих элементов тонкой 2 и грубой 3 очистки рабочей жидкости, которые размещены в общем корпусе 1. До открытия перепускного клапана 4 жидкость последовательно проходит через оба фильтрующих элемента 2 и 3. При засорении элемента тонкой очистки 2 открывается перепускной клапан 4, и жидкость через элемент грубой очистки 3 поступает к выходному штуцеру, минуя элемент тонкой очистки.

В пористых фильтрах (рис. 4.2, б) очистка рабочей жидкости происходит при ее прохождении через поры фильтрующих элементов 1, размещенных в корпусе 2. Пористые фильтрующие элементы подразделяются на поверхностные, когда загрязняющие частицы задерживаются на поверхности элемента, и глубинные – частицы задерживаются в капиллярах материала. В первом случае в качестве фильтрующего материала применяется бумага, картон, реже ткани, во втором – керамика, металлокерамика, пористая пластмасса.

Пористые фильтрующие элементы из керамики и металлокерамики обеспечивают тонкость фильтрации 0,5 мкм и ниже. Бумажные и тканевые фильтрующие элементы задерживают за один проход значительную (75%) часть твердых включений размером более 4…5 мкм.

При выборе фильтров учитывают необходимый расход, требуемую тонкость фильтрации, давление рабочей жидкости и место установки фильтра в гидросистеме.

Практика показывает, что фильтр может эффективно защищать только тот элемент гидросистемы, который установлен непосредственно после него, остальные элементы получают лишь частичную защиту.

Различают фильтры местные и линейные. К местным относят фильтры, встраиваемые в отдельные элементы гидроагрегатов для защиты их от попадания загрязнений. Линейные фильтры выполняются обычно в отдельном корпусе и устанавливаются в какой-либо гидролинии (всасывающей, напорной, сливной и т.д.).

Некоторые возможные схемы установки фильтров в гидросистемах представлены на рис. 4.4.

Для предохранения насоса (см. рис. 4.4, а), который наиболее чувствителен к загрязнениям, фильтр Ф желательно устанавливать на всасывающей гидролинии насоса. Однако по мере загрязнения фильтра увеличивается сопротивление во всасывающей гидролинии и ухудшаются условия всасывания насосом жидкости, поэтому этот способ установки фильтра в гидросистемах с самовсасывающим насосом не распространен.

Рис. 4.4. Схемы установки фильтров:

а) во всасывающей гидролинии; б) в напорной гидролинии;

в) в сливной гидролинии

Для фильтра Ф, включенного в напорную гидролинию после насоса (см. рис. 4.3, б) для защиты высокочувствительных к загрязнению элементов гидросистемы (распределителя Р и цилиндра Ц), характерна работа при максимальном давлении рабочей жидкости. В связи с этим ужесточаются требования к прочностным характеристикам корпуса фильтра и увеличивается масса фильтра.

Включение фильтра Ф в сливную гидролинию (см. рис. 4.3, в) не создает нежелательного сопротивления во всасывающей гидролинии насоса, кроме того в этом случае фильтр неподвержен большому давлению.

Фильтры, изображенные на рис. 4.4 включены последовательно в гидросистему и обеспечивают фильтрацию всего потока рабочей жидкости (полнопоточную фильтрацию). Для фильтрации части потока жидкости фильтр устанавливается в гидросистеме параллельно.

Фильтрацию части потока обычно применяют в том случае, когда предъявляются требования особенно тщательной очистки жидкости, поступающей в ответственные гидроаппараты. Для фильтрации части потока обычно применяются глубинные фильтры тонкой очистки. В некоторых случаях целесообразно применять одновременно обе схемы включения фильтров: параллельную и последовательную.

В гидроприводах строительных и дорожных машин в основном применяются линейные фильтры с номинальной тонкость фильтрации 25 и 40 мкм, которые устанавливаются в сливных гидролиниях с давлением не выше 0,63 МПа. Линейные фильтры изготавливаются в двух исполнениях фильтрующих элементов: с сетчатыми дисками (исполнение 1) и с цилиндрическими бумажными стаканами (исполнение 2). В крышках линейных фильтров смонтированы перепускные клапаны.

Теплообменные аппараты предназначены для обеспечения заданной температуры рабочей жидкости гидропривода. Теплообменные аппараты по назначению подразделяются на охладители и нагреватели жидкости. В гидроприводах, как правило, рабочую жидкость необходимо охлаждать, так как при нагреве ухудшаются ее характеристики.

Охлаждение жидкости может быть воздушным или водяным. При воздушном охлаждении рабочая жидкость, проходящая через теплообменные трубки, охлаждается потоком воздуха, который создается вентилятором. Воздух может также направляться на корпус насоса или гидромотора.

Нагреватели устанавливаются иногда для обеспечения запуска и работы гидропривода в условиях низких температур рабочей жидкости.